Kund:

Siemens

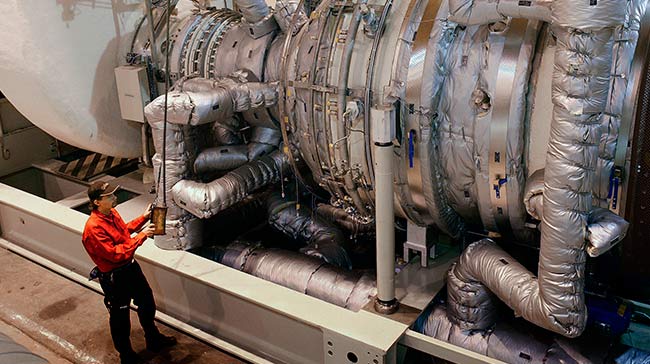

Energieffektiva gasturbiner

Prevas har utvecklat PIMS, som står för Process Information Management System och fungerar som en ”svart låda”; en datainsamlingsfunktion som följer med varenda turbin ut till kunden.

Siemens Industrial Turbomachinery fokuserar helt på gasturbiner. Vi levererar mellan 50 och 100 enheter om året till hela världen och har utvecklat ett flertal modeller i effektklasser mellan 5 och 60 megawatt.

Helt plötsligt vet man vad som händer!

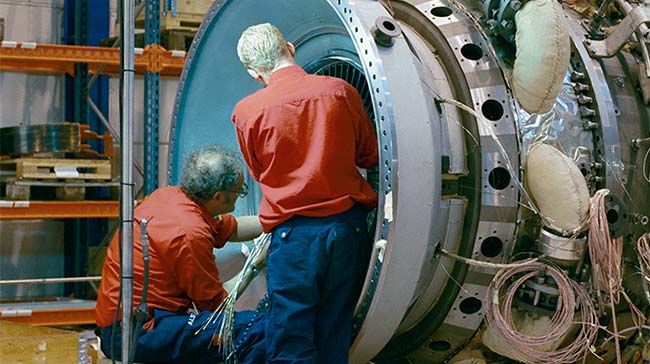

En turbinanläggning kräver service och underhåll. Prevas har utvecklat programvara för analys och fjärrövervakning av turbinerna, så att Siemens servicetekniker enkelt kan få tillgång till drift- och störningsdata från kundernas anläggningar och kan vidta lämpliga preventiva åtgärder så att turbinerna förslits mindre och lever längre.

- Prevas PIMS, som är Prevas bidrag till att få Siemens turbiner både grönare och uthålligare, står för Process Information Management Systems och är en datainsamlingsfunktion som följer med varenda turbin ut till kunden, säger Tommy Andersson på Prevas.

Siemens kallar PIMS kärnan för Data Collector och har gjort det till en del av anläggningens styrsystem. Från att tidigare ha utfört preventivt underhåll på turbinerna enligt ett uppsatt schema kan kunderna nu samla in driftdata löpande, hitta trender, tendenser och driftproblem innan de blivit så allvarliga att det kan leda till stillestånd. De ekonomiska vinsterna av detta är stora. Gängse metod har tidigare varit att en grupp tekniker åkt ut till en maskin, kopplat in sig och undersökt hur den mådde. Det blev mycket resande.

Kunderna krävde bättre analysverktyg för att nå högre tillförlitlighet och högre tillgänglighet. Kunderna ville ha tillståndsbaserat underhåll, som kunde svara på frågan: Hur mår anläggningen just nu? Måste vi göra schemalagt underhåll just nu? Kan vi vänta med underhållet tills köldknäppen är över?

När konkurrensen hårdnar vill Siemens kunna hämta hem mätdata från sina anläggningar och med statistiska metoder lära sig exempelvis hur materialet stressas vid olika driftsfall, och av detta kunna bygga upp en erfarenhetsbank och ett brett statistiskt underlag. Dessutom underlättas hållbarhetsarbetet med att minska utsläppen av om man direkt kan se halten emissioner vid olika driftsfall. Därmed måste data samlas in från alla sensorer i kundernas anläggningar, komprimeras utan att för den skull förlora nyttodata, och sändas till Siemens kontor med jämna mellanrum för utvärdering. Eftersom programvaran sitter i fler än 500 anläggningar måste den hålla högsta möjliga kvalitet.

Det finns många intressenter till systemet. Konstruktörer ska konstruera nya turbiner, serviceavdelningen vill skapa nya affärsområden och nya tjänster kring data, ingenjörer vars uppgift är att upprätthålla serviceavtalet med kunden, och supportpersonal som tar emot felanmälningar från en kund. De senare kan koppla upp sig mot kunden eller titta in i sina lagrade driftdata. Kunden får i sin tur tag i driftdata genom ett gränssnitt som Siemens tillhandahåller under namnet CMS, Condition Monitoring System.

Med PIMS får Prevas kunder inblick i processen. De har kunnat hitta fel som var omöjliga att hitta tidigare. Reaktionen när systemet någon gång kopplas bort är ”Nu ser vi ingenting!” Driftteknikerna ser nu PIMS som något absolut nödvändigt: ”Helt plötsligt vet man vad som händer!”

Vill du veta mer om det här projektet eller få reda på vad Prevas kan göra för dig, kontakta oss.

KONTAKTA OSS

Sebastian Johansson, e-mail

Relaterade case

-

Kenvue

Johnson & Johnsons avknoppar konsumentprodukter till nya bolaget Kenvue – Prevas leder IT-migrering för Kenvues fabrik i Helsingborg

-

Karlstads kommun

Karlstads kommun säkrar framtidens VA-underhåll med HxGN EAM

-

Hexagon Ragasco

Effektiv lagerstyrning och mindre svinn med HxGN EAM

-

Hydroscand

Flexibelt produktionssystem till Hydroscand