Mer om DFX, med fokus på Design for Assembly

Alla svenskar har väl någon gång monterat en IKEA-möbel och antingen hyllat konstruktörens briljans eller förbannat vederbörandes inkompetens? Kanske någon med erfarenhet av billiga internetfynd ryser vid tanken på ”Some assembly required” tryckt på förpackningen, påmind om ett oöverskådligt plockepinn som ramlar ut när man öppnar? Hur svårt kan det vara egentligen?

Ett inte helt ovanligt scenario när det gäller nya produkter är att någon har hittat en nisch som inte är fylld, eller en ny tillämpning av en gammal princip, och experimenterat fram en funktionsmodell hemma på kammaren eller i labbet. Denna modell må vara hur genialisk som helst, men det är därmed inte säkert att den går att sälja som en produkt.

Det beror på prototypers naturliga utgångspunkt att man gör vad som helst för att få dem att fungera, ibland till vilket pris som helst.

Resultatet är vanligen dyrt, komplicerat, inte vidare robust, hopplöst att montera eller en kombination av alltsammans. När vi på Prevas får i uppdrag att förverkliga någons idé till en säljbar produkt brukar vi tillämpa ”Design For X”-tänket.

X:et kan bytas mot diverse olika bokstäver, men de vanligast förekommande är M, A och S:

- Manufacturing = tillverkning

- Assembly = montering

- Serviceability = servicevänlighet

I detta kapitel kommer jag att fokusera på Design for Assembly.

Design for Assembly (DFA)

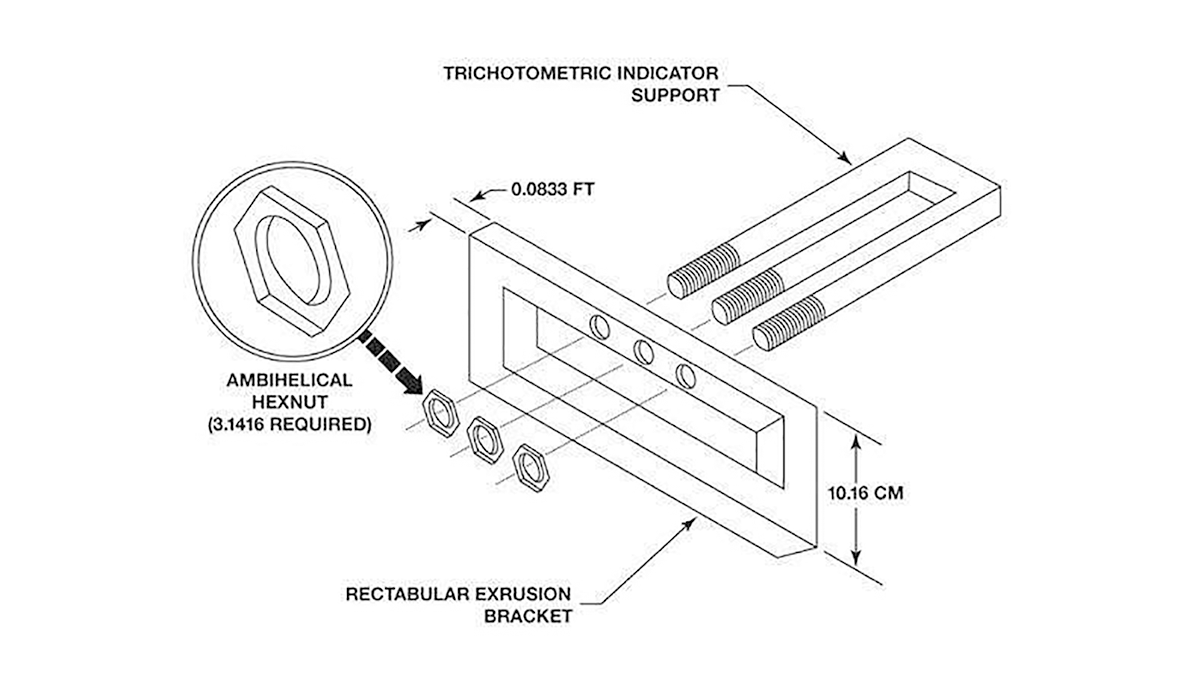

Där DFM (Design for Manufacturing) handlar om de ingående detaljerna så handlar DFA om sammansatta produkter. Bortsett från trädgårdsspett och tavelkritor så består de flesta produkter av fler än en detalj, och ju fler detaljer i en produkt desto fler saker som kan gå fel. Enligt lagen om allting jävlighet så kommer ju allt som kan gå fel att göra det vid sämsta tänkbara tidpunkt. Bäst därför att minimera dessa risker!

Att konstruera för rationell montering är principiellt enkelt. Om man utgår från principen att du ska kunna montera din produkt på bordet framför dig genom att placera en detalj i taget med en hand bakom ryggen så är du på god väg. Börja med någon form av fundament eller chassi och placera sedan alla efterföljande detaljer uppifrån. Optimalt ska de endast gå att placera på ett ställe i en enda orientering och de ska inte behöva några skruvar utan bara snäppas fast. Eventuella kablage ska förstås också kunna monteras från samma riktning, och jag behöver väl inte säga att det inte ska gå att förväxla dem?

Ett annat sätt att föreställa sig rationell montering är hur man ska förmå en robot att utföra den. Robotar, till skillnad från mänskliga montörer, har väldigt dålig fantasi och är usla på problemlösning (även om det dessvärre finns sådana montörer också). Så för att en robot ska lyckas varje gång behöver man underlätta en hel del. Ett exempel är styrtappar och -hål som styr in detaljerna som ska passa ihop. Om något ska skruvas samman är det mycket praktiskt om antingen skruven eller skruvhålet har en ogängad sträcka där linjeringen styrs upp innan gängas äntras. Detaljer som ska passa ihop ska antingen vara symmetriska så att det inte spelar någon roll hur de vänds, eller asymmetriska så att de inte går att montera fel. Det kan handla om att förskjuta ett fästhål eller lägga till en förträngning eller styrtapp som hindrar att man sätter dem fel.

Som nämndes inledningsvis så ökar sannolikheten för fel för varje detalj man har i produkten. Toleranskedjorna ökar, varje montage kostar tid, kräver ofta något fästelement (skruv/lim/tejp etc) och lämpligen någon form av kontroll. Slutsatsen är förstås att man bör minimera antalet detaljer så långt det går. Till exempel, istället för att skruva ihop flera detaljer kan man försöka slå ihop dem till en större, gjuten eller bearbetad detalj. Om man inte kommer undan, eller aktivt väljer, att ha flera detaljer så kan man istället försöka återanvända dem så långt som möjligt. Då får man försöka designa på ett sådant sätt så att det går att montera samma detalj på flera ställen. Det kan betyda att man behöver flera skruvhål än vad som går åt för att montera detaljen på en viss plats, för de andra kommer till användning på det andra stället. Det kan tyckas förvillande för montören att bara vissa hål fungerar, men i gengäld så har denne färre artiklar att välja bland när stycklistan ska plockas.

I detta sammanhang går det inte att undvika ämnet skruvar. Det är tjänstefel att använda flera sorters skruvar än vad som är nödvändigt. Helst ska man bara använda en storlek exempelvis M4, och bland dessa naturligtvis samma huvud (t ex TORX) men framför allt samma längd. Att ha exempelvis M4x8, M4x10 och M4x12 i samma konstruktion är ett misslyckande som konstruktör då de är nästan likadana när man hanterar dem och därför lätta att förväxla. I bästa fall så bottnar en för lång skruv så tidigt att man inser misstaget vid monteringen, men det kan lika gärna bli att man bara får två gängvarv istället för sex och då otillräcklig klämkraft eller en sönderdragen gänga. Det går dock sällan att klara sig med endast en enda sort, men för att kunna reducera så långt som möjligt så kommer vissa skruvar att vara större eller längre än vad som är tekniskt nödvändigt för att hålla ihop detaljerna. Värt att nämna är också att man alltid ska sträva efter att undvika skruvar mindre än M4 då allt montage underlättas ju lättare man kan hantera skruvarna.

En anekdot i ämnet är att när SAAB 1998 lanserade 9-3, som i princip var en förädlad 900, så hade man reducerat antalet olika skruvar som krävdes för att montera bilen från flera 100 till 19!

Om man nu är nöjd med sin skruvoptimering så är det dock inte bara att luta sig tillbaka, för de måste ju dras åt också. De flesta kan säkert komma på exempel på skruvar som inte går att nå med något normalt verktyg, och om det är besvärligt att ta bort dem så var det inte ett dugg lättare att montera dem från början. Om man behöver en extra lång förlängare, vinkelväxel till skruvdragaren eller en onormalt tunn hylsa för att komma åt skruven så är det ett tecken på att något är fel. Det förekommer oftare än man kan tro eftersom konstruktörerna på många håll inte alltid monterar sina egna konstruktioner. Gjorde de det skulle situationer där man behöver tre händer eller kevlarhandskar för att inte skära sönder händerna under operationen inte uppstå!

Ingen text om rationell montering är komplett utan att nämna kalibrering. En robust produkt tål förstås att alla ingående detaljer monteras som det faller sig, men på lite mera avancerade instrument så är det inte alltid så enkelt. Toleranskedjorna kanske inte går att göra kortare, det kanske är orimligt dyrt att hålla toleranserna så små att det alltid fungerar, eller man kanske behöver kompensera för egenskaper på en inköpt komponent. Om man bestämt sig för att införa kalibrering i sin produkt så se då till att göra den enkel att utföra, och stabil nog att tåla transport.

Så, om man nu bemästrat DFA till perfektion, har man då en perfekt produkt? Kanske, eller kanske inte. Det finns ju fler aspekter att ta hänsyn till, och en av dem är DFS (Design for Serviceability) som nästa inlägg i denna serie handlar om.

// Ulf Sahlström, Senior Mechanics Architect med 25 års erfarenhet i yrket

Du måste vara inloggad för att få kommentera

Stängd för fler kommentarer

Relaterade artiklar

-

Genomtänkta transporter och stöd för kombination av transportslag skapar effektiva interna flöden

-

Att navigera i konsultlivet: En dag på Prevas

-

Ordning och reda i godsmottagningen skapar grunden för effektiv internlogistik

-

Hur kan vi förbättra användarupplevelsen i gamla system

-

Anna-Karin Alm: Är det bättre att satsa amerikanskt?

-

Hållbara vardagshjältar behövs

-

Stopp i produktionen

-

Predictive Maintenance, Why, What, and How

-

Verksamheten i fokus

-

Möt produktionsutmaningarna med IndTech

-

Vill du ta ett första steg mot bättre underhållsplanering

-

4 snabba tips när olyckan inträffar på din arbetsplats

-

Vårda och skapa starka lösenord

-

Så får du din produktion att blomstra

-

Är det dåligt att återanvända lösenord?

-

Harmonisering av sensordata gör Internet of Things (IoT) enkelt

-

Hållbar produktion skapas på gränsen mellan ordning och kaos

-

Vad är bra kod?

-

Vad kan industrin göra redan idag för att skapa en hållbar framtid?

-

Har du koll på Agenda 2030, och målen om hållbar industri och produktion?

-

Chilla, låt systemet göra jobbet

-

Välj smart, låt systemet göra jobbet

-

Därför repade sig Chile snabbare än Haiti från jordbävningen 2010

-

Tar pulsen på energibranschen, Vattenfall Eldistribution

-

Internet of Moving Things – Kristoffer om samarbetet med Wittra

-

Mer om DFX, med fokus på Design for Serviceability

-

Tar pulsen på energibranschen, Göteborg Energi

-

I påskharens godislager

-

Med digitalisering och fältservice löser man ärenden med färre kundbesök

-

DFX – vad är det

-

The devil is in the details

-

Blev det fel eller har julklappen redan pajjat

-

Jultomten har läget under kontroll

-

Jultomten måste planera om resan

-

Jultomten behöver assistans

-

Tre steg till testautomatiserad miljö

-

I Jultomtens fältverkstad

-

Digitalisering av fältservice, film del 2

-

IoT del 4 - vår nya affärsmodell

-

Kemikalielagstiftningar, mycket att tänka på

-

Hur kan industrin utnyttja gamification

-

Digitalisering av fältservice, film del 1

-

Vad krävs för att medicintekniska produkter, certifierade under MDD eller AIMDD, ska få fortsätta att säljas i EU

-

Gamification, i din vardag

-

Smartare Elektronikhandboken

-

Klinisk utvärdering av medicintekniska produkter

-

Framtidens fastighetsunderhåll – digitala tvillingar i fokus

-

Bildbehandling, inte så komplicerat som det låter

-

IoT del 3 - vår nya affärsmodell

-

Att gå med i ett partnernätverk – vad innebär det för mig

-

Shh - don't say it Innovation too aloud

-

Underhållssystem – varför välja molnet

-

Vad är UX och varför är det så viktigt för mitt företag

-

IoT del 2 - vår nya affärsmodell

-

Nyfiken på hur du kan digitalisera din fältservice

-

Är min app en medicinteknisk produkt

-

Fältservice – vem är din ledstjärna

-

IoT del 1 - vår nya affärsmodell

-

Smart Maintenance for competitive edge

-

Taking advantage of electronics in modern healthcare

-

En resa in i framtiden

-

Digitalisering och automation - på rätt sätt

-

Mobil teknologi växer inom hälso och sjukvården

Kommentarer